Bekend bij het grote publiek om zijn pasta, ravioli, quenelles en vele andere kant-en-klare gerechten, houdt de Saint Jean groep al bijna 90 jaar een regionaal erfgoed in stand.

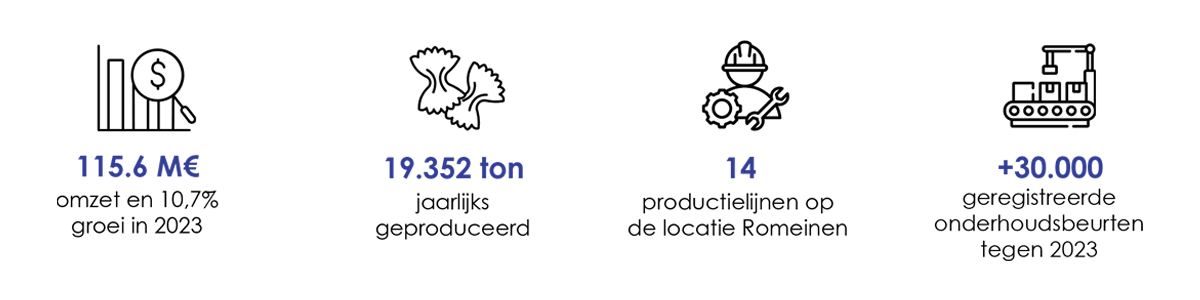

Vandaag de dag heeft het bedrijf meerdere fabrieken om aan de groeiende vraag te kunnen voldoen. Tegen deze achtergrond heeft de beroemde banketbakker, die de oppervlakte van zijn belangrijkste fabriek in Romans/Isère (Drôme) tegen 2023 wil verdubbelen, gekozen voor het CMMS van CARL Berger-Levrault om zijn onderhoudsactiviteiten te optimaliseren.

CMMS om kwaliteit en beschikbaarheid van het productiesysteem op elkaar af te stemmen

Naast veiligheid, kwaliteit, hygiëne en traceerbaarheid is een van de prioriteiten in de voedingsmiddelenindustrie het draaiende houden van de productielijnen. Met dit in gedachten wil de Saint Jean groep, Frankrijks grootste producent van ravioli, voortdurend innoveren, vertrouwend op zijn werknemers en krachtige productiemiddelen.

Het bedrijf, dat ongeveer 520 mensen in dienst heeft, omvat een fabriek in Saint-Just-de-Claix in Isère en een andere in Frans in het departement Ain, die beide quenelles maken. Een derde fabriek in Bourg-de-Péage in de Drôme produceert kant-en-klaarmaaltijden.

De hoofdfabriek in Romans-sur-Isère (met ongeveer 380 werknemers) maakt verse pasta en ravioli. Wanneer de grondstof binnenkomt, maken mengers een deeg, dat vervolgens naar de walsmachines wordt gebracht die het tot vellen verwerken voordat het in kalibrators wordt verdund. Vervolgens maakt een machine de ravioli door de twee degen samen te voegen na het injecteren van de vulling. De ravioli worden dan rechtstreeks overgebracht naar dieptrekmachines, verpakt en uiteindelijk op pallets geplaatst.

Om de doelstellingen op het gebied van kwaliteit en beschikbaarheid te garanderen, beschikken de vier fabrieken van de Groep over een multidisciplinaire onderhoudsafdeling. Deze afdeling bestaat uit vijfentwintig personen in Romans-sur-Isère en wordt geleid door een onderhoudsmanager en een operationeel assistent. De afdeling bestaat uit technici met een taakverdeling tussen referentiepunten/apparatuur (bijvoorbeeld om terugkerende storingen op te volgen), waaronder een deel van de afdeling Methoden (belast met preventieve acties) en een team dat verantwoordelijk is voor de voorraden voor het beheer en de aankoop van reserveonderdelen. Daarnaast hebben gespecialiseerde medewerkers (automatisering, energie) gedeelde verantwoordelijkheden voor alle vestigingen.

Saint-Jean in cijfers

Uitrol van de oplossing, use cases van dagelijks gebruik en beoordeling

Om aan de sterk groeiende vraag te voldoen, heeft de fabriek in Romans-sur-Isère is verdubbeld in omvang, van 20.000 naar 40.000 m². De productiecapaciteit heeft dus een nieuwe dimensie gekregen, en de implementatie van een nieuw CMMS was voorzien. ” De integratie en implementatie van nieuwe software voor onderhoudsbeheer werd uitgevoerd tussen 2016 en 2017, na de beslissing om van tools te veranderen omdat het CMMS dat we eerder gebruikten niet langer voldeed aan onze schaalbaarheidsvereisten. Het is een echte uitdaging,” legt Stéphane Gerbert uit, voormalig onderhoudsmanager van de vestiging in Romans-sur-Isère, die sinds een jaar CMMS-verwijzing en infrastructuurexpert is voor de Saint Jean Groep.

” We werken op een just-in-time basis vanwege de aanwezigheid van verse producten en in onze procesindustrie kunnen we het ons niet veroorloven dat een storing de hele werkplaats tot stilstand brengt. Deze grote zorg wordt nog verergerd door het feit dat onze fabrieken zowel sterk geautomatiseerde lijnen hebben, zoals de verwerking van raviolivellen voor verpakking, als voornamelijk mechanische machines zoals de walserijen en sorteermachines, die dagelijks worden gewassen en gedesinfecteerd. “.

De afdeling Onderhoud bewaakt de productiemiddelen door preventief onderhoud uit te voeren, ondersteund door de vaardigheden van de teams Methoden, Automatisering en Energie. De eenheid Energie controleert bijvoorbeeld de koelinstallaties en stoomketels, met als doel het gebruik van deze apparatuur te optimaliseren en het verbruik te verminderen door warmteterugwinning. De Methodes-eenheid controleert de eigenschappen van de machines op basis van de aanbevelingen van de fabrikant en plant de monitoring met de technici om terugkerende storingen op te sporen en preventief onderhoud uit te voeren.

Op de locatie in Romans is het CMMS nu verbonden met het geautomatiseerde opslagsysteem (Kardex Towers), waardoor het eenvoudiger wordt om de benodigde artikelen voor elke taak voor te bereiden.

De onderhoudsafdeling is verantwoordelijk voor het aanvullen van reserveonderdelen en het beheren van de inkoop van artikelen en diensten via CARL Source. Tot slot wordt het softwarepakket gebruikt om contracten voor uitbestede activiteiten te beheren en op te volgen, met name met betrekking tot regelgevende werkzaamheden.

“CMMS wordt een essentieel communicatiekanaal tussen de afdelingen die betrokken zijn bij onderhoud en de levenscyclus van apparatuur.

Stéphane Gerbert, CMMS-coördinator en infrastructuurexpert bij Saint Jean.

Preventief en voorspellend onderhoud versterken

Met de inzet van CMMS CARL Source in alle industriële vestigingen van de Groep had Saint Jean een aantal ambities. Ten eerste om “ gemakkelijk werkorders invullen, de onderhoudsgeschiedenis verbeteren en delen, een overzicht hebben van al het preventieve onderhoud en het voorraadbeheer verbeteren ” zegt Stéphane Gerbert. De keuze viel al snel op de software-uitgever in Lyon, niet alleen vanwege de leidende positie van CARL Berger-Levrault op dit gebied, maar ook en vooral vanwege de prestaties en het gebruiksgemak van de software, waarbij geprofiteerd kan worden van “ de voortdurende ondersteuning van de uitgever tijdens de implementatie van de tool, en vervolgens tijdens de evolutie ervan in de tijd “.

Een andere prioriteit voor de CMMS-coördinator is het centraliseren van de gegevens in CARL Source, zodat alle afdelingen het gemakkelijk kunnen gebruiken en tegelijkertijd de synergie van vaardigheden wordt versterkt. Patrick Duhautois, technisch directeur van de Saint Jean groep, ziet het ook als een goed hulpmiddel om nuttige informatie terug te koppelen naar het management. “CARL Source stelt ons in staat om de gezondheid van onze productielijnen te controleren via indicatoren, door het percentage preventief en correctief onderhoud op elk van onze locaties te meten… en, indien nodig, aan het management de noodzaak te rechtvaardigen om extra onderhoudsmensen aan te werven.

Het doel is om correctief onderhoud te verminderen ten gunste van preventief onderhoud, terwijl het aandeel systematische werkzaamheden wordt beheerst en er meer voorspellingen worden gedaan. Met behulp van de BL.Predict module kan Saint Jean nu een schat aan informatie van zijn sensoren verzamelen, verwerken en analyseren, dankzij de vele machines die erop zijn aangesloten. “We worden gewaarschuwd voor de kleinste storing in een frequentieregelaar of een filter dat dreigt te scheuren of verstopt raakt,” vervolgt Stéphane Gerbert. “Op basis van deze gegevens steltBL.Predict een actiepad voor, dat het Methods-team vervolgens doorstuurt naar de onderhoudstechnicus. Andere doelstellingen zijn gericht, zoals het analyseren van lagerslijtage (waardoor as- en boorproblemen en risico’s op breuk ontstaan) met behulp van trillingen of ultrasoon geluid voor de langzaamste machines.

Generaliseren en het gebruik vergemakkelijken door de communicatie te verbeteren

Wat nu nog moet gebeuren, is het CMMS uitbreiden met het beheer van nutsvoorzieningen en, uiteindelijk, met één klik een koppeling tot stand brengen tussen CARL Source en de MES-tool van het bedrijf (VIFsoftware-oplossing)… om het gemakkelijker en betrouwbaarder te maken om stilstand en de oorzaken van stilstand op te volgen (TRS-berekening). Er is een werkgroep opgericht om de gebruikers bewust te maken van CMMS. Dit werpt vruchten af: werkorders worden nauwkeuriger ingevuld, de kwaliteit van de informatie en de informatiestroom tussen afdelingen verbetert.

Bovendien de toepassing CARL Touch op dit moment getest met het oog op de komende implementatie in het onderhoudsteam. Uit de feedback van de betrokkenen blijkt dat de toegang tot de CMMS-omgeving omgeving de werkwijzen zou moeten verbeteren, zowel op het gebied van gepland onderhoud als in het geval van onvoorziene acties die een snelle rapportage vereisen.

Tot slot wordt de invoering van een apparaat van het type elektronische handtekening overwogen om gerichte wijzigingen in belangrijke gegevens of validaties van stappen in een onderhoudsprocedure te kunnen traceren en certificeren.

Voorlopig wachten de teams op de nieuwe versie 7 van CARL Source en de CARL BI Analyseswaarmeeeenvoudige activiteitenrapporten kunnen worden gegenereerd die gemakkelijk kunnen worden gelezen door niet-onderhoudsspecialisten. Een van de sterke punten van de software is de interne mogelijkheid om de tool aan te passen aan elke gebruiker en elk bedrijf.

Onze onderhoudsoplossing voor apparatuur in de industriële sector : CARL Source Factory

CARL Source Factory is onze CMMS-oplossing speciaal voor de industriële sector. Het is ontworpen om u de best mogelijke werkomstandigheden te garanderen voor uw industriële uitrusting en gebouwen, en om de veiligheid van uw personeel te garanderen. Het stelt u in staat om uw onderhoudsactiviteiten in realtime beherenen regelgevende diagnoses, en uw contracten beheren terwijl u kwaliteits- en budgetcontrole met elkaar verzoent. Deze oplossing is ontworpen in samenwerking met grote spelers uit de industrie en stelt u in staat om de uitdagingen van Industrie 5.0 aan te gaan.